Лекция 12. МЕТОДЫ ПОДГОТОВКИ ГАЗА И КОНДЕНСАТА К

ТРАНСПОРТУ

12.1 Низкотемпературная

сепарация газа

Этот метод основан на изменении влажности газа

в зависимости от температуры. При охлаждении газа часть влаги, находящейся в

нем в паровой фазе, а также тяжелые углеводороды сконденсируются. После

отделения от жидкости газ будет иметь более низкую точку росы (температуру

начала конденсации). В этом методе

применяется холод, полученный при

дросселировании природного газа (эффект Джоуля – Томсона).

При дросселировании

газа на 0,1 МПа его температура понижается в среднем на 0,3 0С. При

помощи штуцера можно достигнуть снижения температуры газа до 300С, в

результате чего из газа выделяется значительное количество водяного и

углеводородного конденсата.

|

|

|||

|

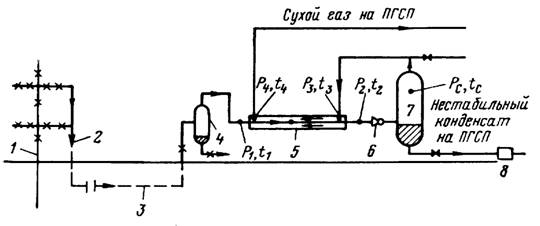

Рисунок

12.1 - Технологическая схема

установки низкотемпературной сепарации газа для отдельной скважины с

использованием эффекта Джоуля—Томсона: 1 — добывающая скважина; 2 — манифольд; 3 —

шлейф; 4 — каплеотбойник;

5 — теплообменник типа «труба в

трубе»; 6— редукционный аппарат

(штуцер); 7 — низкотемпературный сепаратор; 8 — конденсатосборник |

Давление максимальной конденсации (рмк) газоконденсатной

смеси при рабочих температурах сепарации газа на промысле зависит от молярного

содержания С5+ в пластовом газе и массового содержания метановых

углеводородов во фракции конденсата, выкипающей в интервале температур 313–473

К.

Ориентировочно можно определить рмк (в МПа) по формуле

рмк (12.1)

(12.1)

где С —

молярное содержание С5+ в пластовом газе, %; а – молярное содержание

метановых углеводородов, выкипающих в интервале температур от 313 до 473 К, %.

УНТС размещают на групповом пункте сбора и промысловой

подготовки (переработки) газа (ГП, УКПГ). При эксплуатации газоконденсатных

залежей без поддержания пластового давления в условиях газового или

упруговодонапорного режимов давление газа в залежи, на забое и устье скважины,

перед редукционным аппаратом р2

уменьшается. Давление в низкотемпературном сепараторе поддерживается

постоянным. Следовательно, перепад давления Δр = р2 — рс,

используемый для охлаждения газа при его расширении, уменьшается. При

эксплуатации газоконденсатных залежей в рыхлых или слабосцементированных

газосодержащих породах дебиты газовых скважин уменьшаются. Низкотемпературная

сепарация — процесс однократной конденсации и разделения газа и жидкости. Даже

при весьма низкой температуре 233К (— 40 °С) он не обеспечивает полного

извлечения жидких углеводородов, но позволяет использовать пластовое давление

для получения холода, совмещает процессы осушки и отбензинивания

газа, может осуществляться на несложном оборудовании.

При

эксплуатации установки НТС были выявлены следующие недостатки:

-

неэффективное

использование давления в штуцере для получения низкой температуры;

-

уменьшение

коэффициента теплопередачи от нагретого потока газа к холодному из-за

уменьшения скорости потока газа в теплообменнике;

-

увеличение

площади теплообменника из-за уменьшения средней разности температур и коэффициента

теплопередачи;

-

неполное

извлечение пропана и бутанов из перерабатываемого сырья;

-

недорекуперация холода из-за разности температур на теплом конце теплообменника

Δt = t1 – t4;

-

потери холода в

окружающую среду при наличии разности температур Δt =

tв – ![]() на внешней поверхности теплообменника;

на внешней поверхности теплообменника;

-

значительная

потеря холода с жидкостью, отводимой из низкотемпературного сепаратора.

Для более эффективного использования природного газа и

получения низкой температуры в качестве редукционного органа используют:

-

сопло Лаваля;

-

вихревую трубу

(труба Ранка);

-

расширительные

машины — детандеры.

12.2 Подготовка газа к транспорту методом

абсорбции

Осушка газа

производится с целью уменьшения в газе паров воды до такой степени, чтобы не происходило

конденсации жидкой влаги в газопроводе. Абсорбцией

называется поглощение целевого

компонента при прохождении его через массу жидкого поглотителя.

Для осушки газа используют жидкие сорбенты –

гликоли: диэтиленгликоль

(ДЭГ) и триэтиленгликоль

(ТЭГ), способные поглощать влагу. Гликоли представляют собой вязкие

прозрачные сиропообразные жидкости,

плотность ДЭГ - 1 118,4 кг/м3, плотность ТЭГ – 1 125,4 кг/м3. Гликоли смешиваются с водой в любых соотношениях

и поглощают пары воды из газовых потоков.

|

|

|

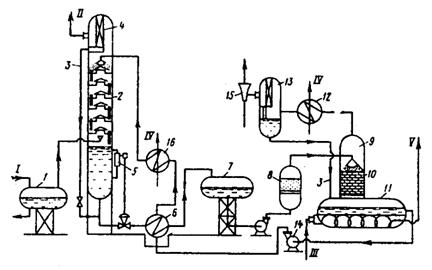

Рисунок 12.2 - Принципиальная схема осушки природного и

нефтяного газа жидкими сорбентами. 1 –

сепаратор; 2 – абсорбер; 3 – линия слива уловленного гликоля; 4 – жалюзийный каплеуловитель; 5 – регулятор уровня; 6 – теплообменник;

7 – выветриватель; 8 – фильтр; 9 – десорбер; 10 – кольцо; 11 – кипятильник (испаритель);

12,16, - холодильники; 13 – сепаратор для улавливания гликоля; 14 – насос; 15

– эжектор. I – линия сырого газа; II – линия сухого газа; III – линия топливного газа; IV – линия холодной воды; V- дымоход. |

Преимущества жидких

сорбентов:

хорошо

растворяются в воде; легко регенерируются (восстанавливаются);незначительные потери;практически не образуют пены и эмульсий с

углеводородным конденсатом;легко отделяются в

отстойниках в результате значительной разности плотностей;непрерывность

процесса, простота управления;незначительный перепад

давлений на установке.

Основным недостатком сорбентов является их сравнительно высокая стоимость.

В верхней части выпарной колонны температура

поддерживается в пределах 105 0С. Регенерированный раствор гликоля

забирается насосом 14 и через теплообменник 6 и холодильник 16 (с температурой

около 30 0 С) снова поступает на верхнюю тарелку абсорбера. Цикл

повторяется.

Практикой установлено, что для успешной осушки газа

должно циркулировать не менее

12.3

Подготовка газа к транспорту методом адсорбции

Процесс адсорбции это извлечение из газа водяных паров

и конденсата твердыми поглотителями (адсорбентами), имеющими исключительно

большую поверхность пор. В качестве

адсорбентов применяются силикагель, алюмогель,

бокситы, цеолиты, активированный уголь.

Осушка газа твердыми сорбентами имеет следующие преимущества:

-

возможность

получения точки росы до минус 500 С;

-

незначительное

влияние давления и температуры на процесс извлечения;

-

относительная

простота оборудования и малые эксплуатационные расходы.

К недостаткам можно отнести

большие, чем в абсорбционном процессе перепады давления, относительно

высокие затраты тепла и истирание адсорбента.

|

|

|

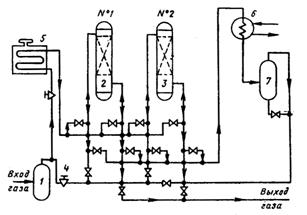

Рисунок

12.3 - Принципиальная схема

адсорбционной установки для осушки

и выделения конденсата из газа. 1 и 7 – сепараторы; 2 и 3

– адсорберы; 4 – регулируемый штуцер; 5 – печь; 6 –холодильник. |

Сырой газ высокого давления поступает в сепаратор 1,

где очищается от капельной жидкости и механических примесей и направляется в

адсорбер 2 для осушки и отбензинивания. В это время

адсорбер 3 находится в цикле регенерации и охлаждения. Осушенный газ из

адсорбера 2 поступает в магистральный газопровод. Газ для регенерации

адсорбента отбирается после сепаратора 1 до регулируемого штуцера 4 и

направляется в печь5, где его температура повышается до 200 - 300 0С.

Конденсат, выделившийся в холодильнике 6 за счет охлаждения, поступает в

сепаратор 7. Потребное количество адсорбента определяют в зависимости от

расхода газа и количества влаги в нем по формуле

G = QWt / 2,4 . 107 a , (12.3)

где Q - расход газа, м3/ сут;

W -

содержание влаги в газе, г/ м3; t - продолжительность цикла поглощения, час; a -

рабочая активность адсорбента, %.

12.4 Подготовка газа при наличии в его

составе сероводорода

Газ очищают от сероводорода и углекислого газа при

помощи сорбционных методов, отличительной особенностью которых является высокое

давление в абсорбере (до 6 МПа) и отсутствие кислорода в газе. В качестве

абсорбентов применяют водные растворы этаноламина: моноэтаноламин (МЭА),

диэтаноламин (ДЭА) и триэтаноламин

(ТЭА).

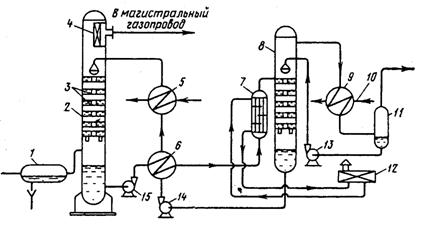

Рисунок 12.4 - Принципиальная

технологическая схема очистки газа от

сероводорода и углекислого газа

1 - сепаратор; 2 – абсорбер; 3 – тарелки; 4-

насадки для улавливания капель (жалюзи);

5 и 9 – холодильники; 6 – теплообменник; 7 – рибойлер;

8 – десорбер; 10 – подача холодной воды; 11 –

сепаратор для кислых газов; 12 – котельная; 13

и 14 – насосы для подачи МЭА; 15 – насос для насыщенного раствора МЭА.

Осн: 1[212-216. 236-243], 2[303-341]

Доп: 9[651-657, 707-712,

759-766], 16[147-148, 232-244]

Контрольные

вопросы:

1. С какой целью производят подготовку газа?

2. Какие существуют методы подготовки газа, их преимущества и недостатки?

3. Объясните принцип работы установки низкотемпературной

сепарации.

4. Как производят осушку газа с помощью жидких абсорбентов?

5. Объясните принцип работы адсорбционной установки.

6. Как производят очистку газа от сероводорода и

углекислого газа?