Лекция 11. СБОР ГАЗА

НА ПРОМЫСЛЕ

11.1

Требования отраслевых стандартов к качеству газа и конденсата

При транспорте газа и

конденсата по трубопроводам возможно образование жидкостей (воды и

углеводородного конденсата) и твердой фазы (кристаллогидратов углеводородных

газов и льда). Это приводит к уменьшению пропускной способности трубопроводов,

увеличению мощности силового привода компрессоров для сжатия газа, эрозии,

коррозии и преждевременному износу газопровода, оборудования компрессорных

станций, закупорке контрольно-измерительных и регулирующих приборов,

загрязнению окружающей среды при продувке и очистке газопроводов, авариям,

ухудшению технико-экономических показателей как добычи сырья и его переработки,

так и магистрального транспортирования газа.

11.1.1

Требования на качество сухого газа

Сухой газ, подаваемый в магистральные газопроводы,

должен иметь определенные физико-химические свойства или товарные кондиции,

установленные стандартами.

Таблица 11.1 - Требования к качеству природного газа, подаваемого в магистральный газопровод

|

Наименование показателей |

Значение для микроклиматических

районов

|

|

|||||||

|

умеренный |

холодный |

|

|||||||

|

1.05 - 30.09 |

1.10- 30.04 |

1.05- 30.09 |

0.04 |

|

|||||

|

Точка росы по влаге, 0С Точка росы по конденсату, 0С Масса сероводорода, г/м3,

не более Масса меркаптановой серы,

г/м3, не более Объемная доля кислорода, %,

не более Теплота сгорания высшая,

МДж/м3, при 200С

и 101,325кПа, не менее Масса механических

примесей, г/м3, не более |

-3 0 0,02 0,036 0,5 32,5 0,003 |

-5 0 0,02 0,036 0,5 32,5 0,003 |

-10 -5 0,02 0,036 1,0 32,5 0,003 |

-20 -10 0,02 0,036 1,0 32,5 0,003 |

|||||

11.1.2 Требования

на конденсат

Товарные

кондиции стабильного конденсата, используемого в качестве сырья на

нефтеперерабатывающих и газоперерабатывающих заводах, определяются ОСТ 51.65—80

«Конденсат газовый стабильный». Для конденсата в ОСТ установлены следующие показатели:

-

давление насыщенных паров с 1 апреля по 30 сентября — не более 66 661

Па, с 1 октября по 31 марта — не более 93 325 Па;

-

массовая доля воды — не более 0,1 %;

-

массовая доля механических примесей—не более 0,005%;

-

содержание хлористых солей — не более 10 мг/л;

-

массовая доля общей серы не нормируется (определение по требованию

потребителя);

-

плотность при 20 °С не нормируется, определение обязательно.

В настоящее время определяется плотность

конденсата при 150С

11.2 Схемы

сбора и внутрипромыслового транспорта газа и конденсата

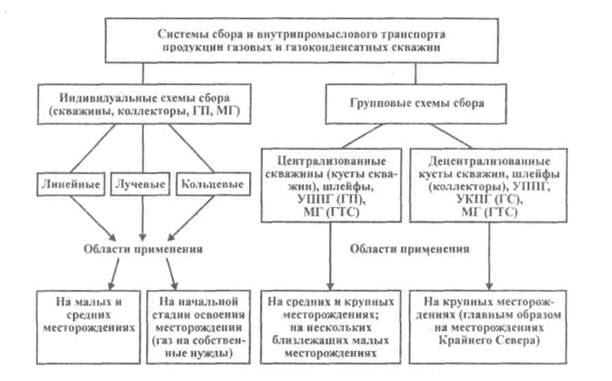

Рисунок 11.1 -Общая классификация систем сбора газа

При этих схемах каждая скважина имеет

отдельную технологическую нитку и комплекс прискважинного оборудования для

очистки газа от механических примесей, жидкостей и предотвращения образования

кристаллогидратов углеводородных газов (сепараторы, конденсатосборники,

установки для ввода метанола в поток газа и т. д.).

|

|

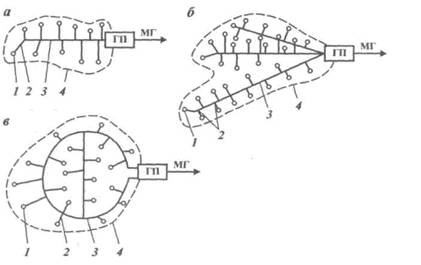

Рисунок

11.2. Схемы промыслового сбора газа и конденсата: а

— линейная, б — лучевая, в — кольцевая; 1 — скважины; 2 — шлейфы; 3 —

линейный газосборный коллектор; 4 — контур газоносности; 5 —

кольцевой газосборный коллектор; ГСП — групповой сборный пункт; МГ

— магистральный газопровод; ГП — газосборный пункт. |

Линейная схема (Рис.11.2 а) применяется на

газовых месторождениях с вытянутой площадью газоносности, лучевая схема

(Рис.11.2 б) — при раздельной эксплуатации газовых пластов

с различными начальными давлениями и составом газа, кольцевая схема (Рис.11.2 в)

— на больших по размерам площадях газоносности с большим числом скважин и

различными потребителями газа.

Вышеописанные

схемы промыслового сбора и транспорта газа с прискважинными сооружениями

и отдельными технологическими нитками промысловой обработки газа для каждой скважины имеют следующие недостатки:

-

Промысловое

оборудование установлено на большей территории.

-

Скважины с

прискважинным оборудованием для очистки, осушки и замера газа требуют большого

числа квалифицированного обслуживающего персонала.

-

Значительные

длина промысловых дорог, металлоемкость коммуникаций водоснабжения,

теплоснабжения и доставки реагентов.

-

Сложность

устройства и функционирования систем дистанционного измерения давления,

температур, расходов, управления технологическим режимом работы скважин и

прискважинного оборудования.

-

Значительные

потери газа и конденсата в запорной арматуре и прискважинных сооружениях.

Групповую схему сбора внутрипромыслового транспорта газа и конденсата применяют при

разработке газоконденсатных месторождений (Рис.11.3). В этом случае отделение

твердых взвесей от газа, получение углеводородного конденсата, измерение

объемов сухого газа и конденсата проводят на газосборном пункте (ГП), который

стал называться установкой комплексной подготовки газа—УКПГ, которая

размещается, как правило, в центре группы скважин. Газ и конденсат от УКПГ по

самостоятельным трубопроводам поступают на промысловый газосборный пункт (ПГСП)

или головные сооружения магистрального газопровода (ГС). При получении сухого

газа и стабильного конденсата возможны две схемы промысловой обработки

газоконденсатной смеси:

-

децентрализованная

-

централизованная.

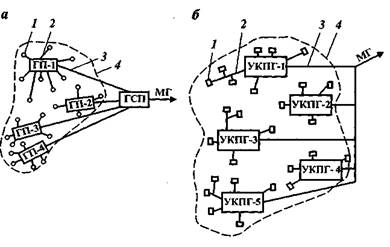

Рисунок 11.3

- Групповая схема сбора газа и конденсата

а-

централизованная, б- децентрализованная.

Если сухой газ и стабильный конденсат приобретают

товарные кондиции на групповых пунктах сбора и обработки газа (УКПГ, где

установлено все необходимое для этого оборудование) схема называется децентрализованной.

Централизованной

называется схема получения

сухого газа и конденсата с заданными товарными кондициями на промысловом

газосборном пункте или головных сооружениях магистрального газопровода. В этом

случае на УКПГ осуществляются лишь сбор и первичная сепарация газа и они

называются установками предварительной подготовки газа — УППГ.

11.3

Промысловые дожимные компрессорные

станции.

Назначение ДКС

1)

сжатие газа до

необходимого давления - при подаче газа в МГ это давление может изменяться от

3,7 до 10 МПа; в процессе транспортирования газа на химические комбинаты, ТЭЦ,

сажевые заводы, на технологические нужды промышленных предприятий давление у

потребителя изменяется от 0,5 до 1,7 МПа; при работе УКПГ давление

обрабатываемого газа может достигать 8 МПа;

2) увеличение газоотдачи пласта понижением давления на

всем пути движения газа из пласта до приемного коллектора ДКС и в самой залежи;

практика показывает, что в бескомпрессорный период эксплуатации газовых

месторождений можно отобрать50—60 % от начальных запасов газа в них, в

компрессорный же период эксплуатации — еще 20—30 %;

3) увеличение дебитов добывающих скважин уменьшением забойного

давления и, следовательно, увеличением депрессии;

4) улучшение технико-экономических показателей начального

участка МГ большой протяженности или МГ небольшой длины.

|

|

|||

|

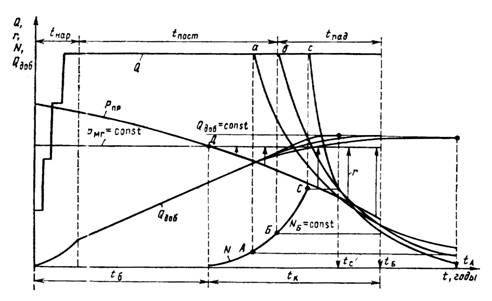

Рисунок

11.4 - Зависимости от времени

показателей рпр - давления на

приеме, r- степени сжатия газа, N - мощности компрессоров, t -времени разработки залежи, Qдоб -

объема добытого газа. |

При уменьшении давления газа на приеме ДКС рпр увеличивается мощность

силового привода N для сжатия газа,

уменьшается подача одного компрессора (рис. 11.4). При постоянном расходе

отбираемого из залежи газа Q возрастает как

число ступеней сжатия газа, так и число компрессоров, работающих параллельно в

одной ступени.

Увеличение мощности ДКС позволяет уменьшить время

извлечения из месторождения заданного объема газа. При одинаковом объеме

добытого газа. Qдоб - NС >

NБ > NА и tС > tБ > tА.

Эксплуатация промысловой

ДКС характеризуется

-

непрерывно

изменяющейся степенью сжатия (степень

сжатия компрессора характеризуется

отношением давления на выходе из компрессора к давлению на приеме r

= Рвык / Р пр),

-

расходом

перекачиваемого газа одним компрессором и всей станцией,

-

увеличением числа

компрессоров,

-

сложной

технологической схемой их компоновки,

-

необходимостью

регулирования компрессоров для уменьшения

удельной мощности на сжатие газа.

Основные

типы компрессорных агрегатов

Для сжатия газа до заданного давления на промысловых

ДКС можно использовать поршневые, центробежные и винтовые компрессоры.

Поршневые

компрессоры - это машины статического сжатия газа

уменьшением объема, занимаемого постоянной массой газа.

Практика показывает, что поршневые компрессоры

рациональнее использовать на ДКС в тех случаях, когда степень сжатия больше

двух (r>2), давление на приеме достаточно высокое (Рпр>3МПа), а расход газа относительно небольшой.

Число ступеней сжатия на ДКС для компрессоров,

работающих последовательно, можно определить по формуле

, (11.1)

, (11.1)

где r0 -

степень сжатия в одном компрессоре.

Число

компрессоров, работающих параллельно при одной ступени сжатия можно определить с учетом мощности

n= N/N0

,

(11.2)

где

N и N0 – общая

мощность, необходимая для политропного процесса сжатия до необходимого

давления, и мощность силового привода,

выбранного типа компрессора.

Поршневые

компрессоры (газопоршневые агрегаты – ГПА) характеризуются большими

металлозатратами и удельной площадью (удельная масса агрегата на 1 кВт силового

привода составляет 28-

Для перекачки

газа используют поршневые ГПА двух типов:

1) Газомоторкомпрессоры (ГМК), состоящие из газового

двигателя и поршневого компрессора, соединенных одним коленчатым валом;

2) Комбинированные (спаренные) агрегаты, состоящие из

газового или электрического двигателя и соединяемого с ним через муфту или

отдельного поршневого компрессора.

Применение ГМК эффективнее, чем комбинированных

агрегатов

Центробежные

компрессоры – это машины динамического сжатия газа в результате

значительного увеличения скорости его

движения с последующим превращением кинетической энергии потока в потенциальную

энергию давления в диффузорах.

Зная общую степень сжатия на

ДКС r0 = Рвык /

Р пр, число

ступеней сжатия nс,

можно определить степень сжатия в одной ступени

![]() ,

(11.3)

,

(11.3)

а затем рассчитать

производительность и мощность.

Приводом для центробежных компрессоров

может служить авиационная турбина, переоборудованная на газовое топливо. Этот

газоперекачивающий агрегат обладает высоким коэффициентом готовности, полной

автоматизацией работы, автономностью, легкостью замены компрессора или турбины,

дистанционным управлением. Удельная

масса центробежных компрессоров со стационарным газотурбинным приводом

составляет 8-

Винтовые

компрессоры принадлежат к классу

объемных (поршневых) машин, повышающих давление сжимаемого газа уменьшением

объема рабочей полости компрессора в цикле процесса сжатия.

Винтовые компрессоры характеризуются отсутствием

функциональной связи между их подачей и степенью сжатия газа; высоким

совершенством процесса сжатия газа, вследствие того, что не происходит

соприкосновения и трения роторов; незначительными газодинамическими потерями

давления газа на входе и выходе (так как

отсутствуют клапаны и мертвые пространства); малой пульсацией газового потока;

прямоточностью движения газа; быстроходностью. Винтовые компрессоры по своим

параметрам превосходят поршневые и при тех же значениях подачи и степени сжатия

газа имеют меньшие массу и габариты – соответственно в 10-100 и в 3-10 раз.

Требования к

газоперекачивающим агрегатам

1) высокий к. п. д. компрессора при широком изменении

степени сжатия газа и его paсхода;

2) большая степень сжатия газа в одной ступени (агрегата)

для уменьшения числа машин, работающих последовательно;

3) большая подача одного компрессора для уменьшения числа

машин, работающих параллельно;

4) возможность регулирования подачи и степени сжатия газа

в агрегате для полного использования мощности силового привода;

5) привод дожимного компрессора должен иметь небольшие

массу на единицу мощности и габариты, допускать полную автоматизацию работы и

дистанционное управление;

6) компрессорные агрегаты должны быть транспортабельными,

размещаться в легких сооружениях сборного типа;

7) высокая надежность и большой ресурс работы основных

элементов;

8) низкий уровень шума и вибраций;

9) высокий уровень заводской готовности и комплектности,

блочность исполнения.

Размещение ДКС на УКПГ зависит от давления

максимальной конденсации процесса, метода извлечения из газа углеводородньх и

неуглеводородных компонентов, географических и климатических условий района

расположения месторождения.

В определенных условиях конкретных месторождений

рациональным может быть размещение ДКС первой ступени сжатия газа до

БТДА-5/100, второй — после турбохолодильной установки.

Осн: 1[149-155, 253-264], 2[212-217,

349-360]

Доп: 6[148-159]

Контрольные

вопросы:

1. Какие требования стандартов

к сухому газу и конденсату?

2. Какие существуют системы

сбора газа?

3. Объясните разницу между

централизованной и децентрализованной схемой

4. Для чего используют дожимные

компрессорные станции?

5. Какие типы компрессоров

применяют на ДКС?